新闻动态

更新时间:2025-08-11

更新时间:2025-08-11

点击次数:0

点击次数:0

发表时间:2025-07-31 来源:中国锻压标准网

《航空模锻件用模具通用技术条件》

标准解读

T/CCMI 29-2023

标准制定背景

航空锻件以其所用金属材料均为难变形合金、质量要求极为严格而著称,材料工艺塑性低、变形抗力大、锻造温度范围窄、组织控制难成为锻造技术的制高点。而与之对应的模具,长期以来大多由航空锻造企业自行设计、加工,模具的设计生产分散度大,缺乏统一的设计与评价准则。

为适应航空模锻造技术的发展,力求模具的标准化、系列化,管理存储数字化和自动化,以提高模具使用寿命,改善和降低模具制造成本,亟需对以往的标准进行相应的补充与修正。

国内外情况

1.机械加工

国外:已建立起成熟的机加工制造标准体系及机加工工艺控制规范,对模块切削加工过程中的机械加工应力进行控制,对切削过程中模块内应力的释放予以控制避免变形与应力裂纹的产生。

国内:对于模块内应力与机械加工应力的交互控制还未形成通用的方法与规范,常用应力控制手段是自然释放应力。

2.原材料

国外:主要采取全过程控制以获得性能优异的模块产品,原材料钢锭的炼钢、造渣、出渣、炉底搅拌、电炉底吹,LF精炼,VOD炉外精炼等关键环节均有严格的规范控制,确保钢材原材料纯净度及化学成分符合规范要求。

国内:航空模锻件涉及大小尺寸复杂结构件、环形件、盘件、精锻件等多种类型,材料包括高温合金、钛合金、铝合金、超高强度钢等难变形材料,而模具是决定锻件质量、一致性和成本的关键因素,因此对模具的质量和制造水平提出了更高的要求。

标准主要内容

1.一般原则

模具的生产制造工序一般应包括:熔炼—下料—锻造—粗加工—(热处理)—半精加工—去应力—精加工—抛光—检验—包装。

2.模块的热处理

本标准对模锻的硬度均匀性偏差范围进行调整,由常规的20%(±2°)提升为 10%(±1°)。模块须进行100%表面硬度检验,同一模块的硬度均匀性偏差应控制在10%以内。

3.模具的加工流程

本标准明确规定了模具的加工流程:粗加工——(热处理)——半精加工——去应力退火——精加工——抛光。

a.增加半精加工,可以减少后续精加工时因余量过大而产生的机加工应力,从而能保证在去应力钢锭工序中让模具中的应力完全释放;

b.增加去应力,在模具留有少量机加工余量前在热处理炉内加热一定温度及时间,去除模具材料在粗加工及热处理高温中形成的内应力,可以减少后续因应力产生的开裂风险;

c.增加抛光,抛光可以提高模具产品形状面光洁度,目的提高产品外形光洁度及有效提高产品在锻造过程中的流动性,减少模具因粗糙摩擦引起的早期摩擦坍塌失效。

关键技术指标

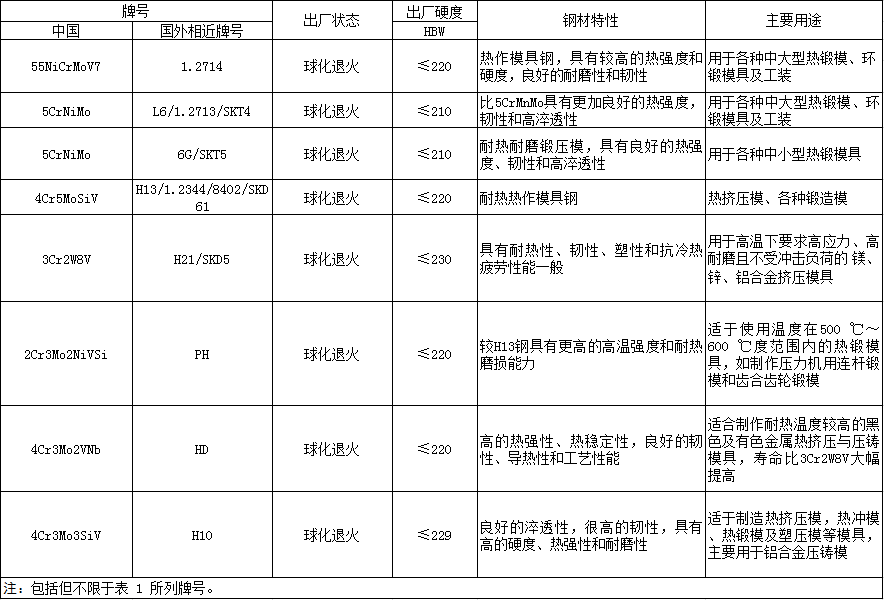

4.模块和模具材料的选型

本标准首次梳理了国内外常用模具材料牌号及对照关系、特性及主要用途,为客户在模具选型方面提供参考。

5.模块的锻造工艺

本标准首次明确了模块的锻造工艺方法:模块应采用无冲击性的设备进行锻造开坯,而且模块锻造时至少要三镦三拨(一次镦粗后接一次拨长,如此循环三次),单次镦粗或拔长变形量不得小于 40%,总锻造比≥7。

此方式提高了锻造工艺要求,有利于破碎粗大的铸造组织、细化晶粒,提高模块组织的均匀性和热处理后的硬度均匀性。

6.模块金属流线

本标准明确了不同形状的模块金属流线走向,并要求在模块上标明金属流线方向,沿最大尺寸方向分布。

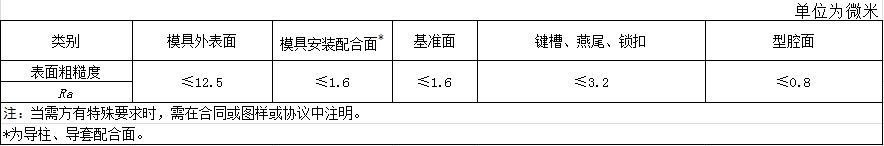

7.模具的表面质量

本标准明确规定模具须进行 100%表面硬度检验,同一模具的硬度均匀性偏差应控制在 10%以内。当需方有特殊要求时,由供需双方协商确定。并详细规定了模具不同位置的粗糙度要求。

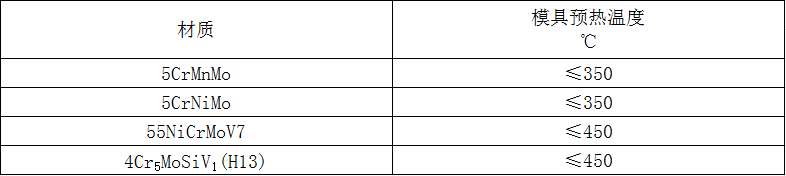

8.模具预热温度

本标准对航空模锻件常用模具预热温度,做了明确说明,5CrMnMo、5CrNiMo材质模具预热温度≤350℃,55NiCrMoV7、4Cr5MoSiV1(H13)材质模具预热温度≤450℃。

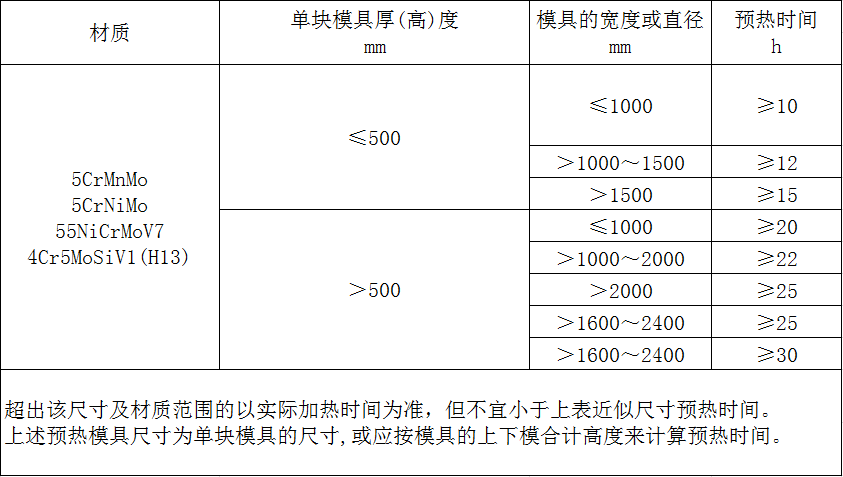

9.模具预热时间

本标准对5CrMnMo、5CrNiMo、55NiCrMoV7、4Cr5MoSiV1(H13)四款模具材料因厚(高)度的不同,模具宽度或直径的不同,分别制定出预热时间。预热时间从≥10H~≥30H不等,超出材料范围的以实际加热时间为准,但不宜小于标准指出的近似尺寸预热时间。

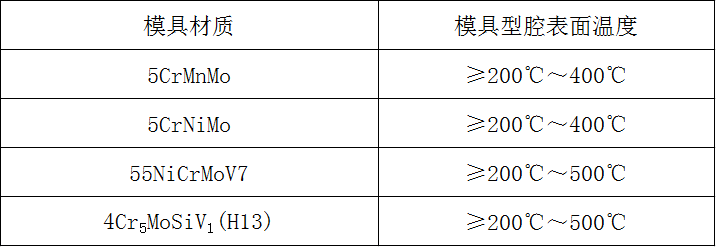

10.模具型腔表面规定温度

本标准明确了5CrMnMo、5CrNiMo、55NiCrMoV7、4Cr5MoSiV1(H13)四款模具材料,型腔表面温度分别达到≥200℃~400℃;≥200℃~400℃;≥200℃~500℃;≥200℃~500℃,以提高产品生产效率。

标准评价

1.本标准依据牵头单位和参编单位在模具制造、使用方面积累的经验以及各锻造企业正在使用的现行企业标准或技术协议、相关国家标准和行业标准,确定了航空模锻件用模具先进、可行的技术指标和要求。

2.本标准为航空锻造企业模具材料选型、模具制造和验收、使用维护等方面提供了科学可行的技术依据,具有良好的可操作性和指导性,助力锻造行业和企业实现降本增效和高质量发展。

3.本标准首次统一了航空模锻件用模具的设计、制造、评价准则,填补了航空模锻件用模具(模块)标准的空白,属于国内先进水平。

成果与应用

1、模具寿命显著提升:

模具寿命从几件、十几件提升至上百件,降低模具采购成本,提升绿色低碳制造水平,某型起落架模具寿命从6~8件,提升至20件以上。

2、基本实现航空锻造行业全覆盖:

产品已批量应用于核心航空锻造企业。

3、交货周期大幅缩短:

通过合理选材和工艺优化,交货周期由原来的3~6个月缩短至1~2个月。

4、模具重量降低:

通过选材提升模具性能,降低模具重量5%以上。